东莞马赫数控冲床加工课堂 数控转塔冲床加工过程中工件变形的问题分析

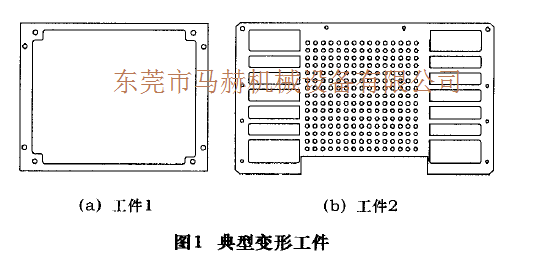

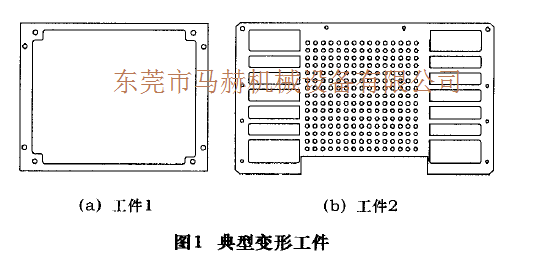

东莞马赫题记: 随着钣金产品更新换代的速度加快,传统的钣金加工设备无法满足生产柔性化要求,数控钣金加工设备在生产中迅速普及。在各种数控钣金设备中,数控冲床具有加工范围大,柔性化程度高,成本低的特点,在钣金加工中应用得最为普及。在数控冲床加工过程中经常会遇到工件加工变形的情况,特别是在工件中孔、筋、槽较多时,工件变形尤为严重。图1所示工件加工后常产生扭曲变形,必须增加后续整形工序,费时费力。

1 工件特点分析

分析图1中2种工件的异同:工件1的中间部位材料被完全切除掉,只留四边细边框;工件2的两边部位材料被大量切除掉,方孔之间仅以几道细筋连着,中间部位密密麻麻分布着散热孔。这2种工件有个共同点,就是加工过程中有大量的材料从毛坯中切除。

2 加工过程分析

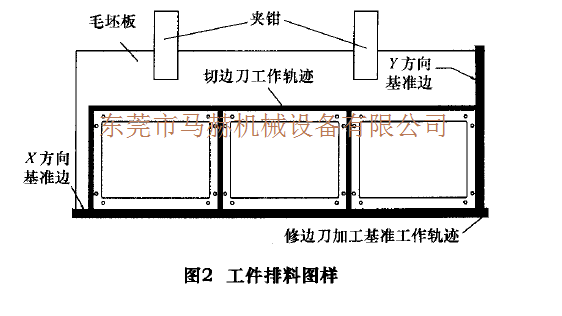

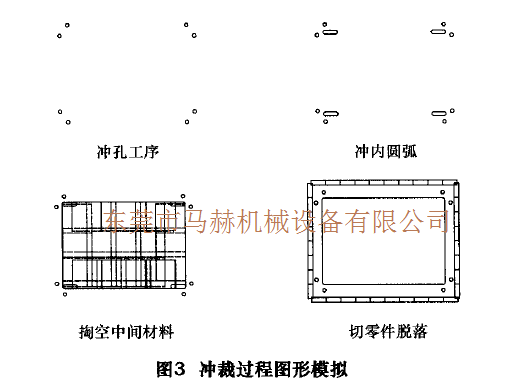

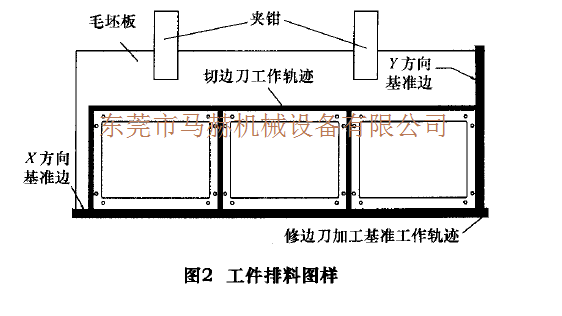

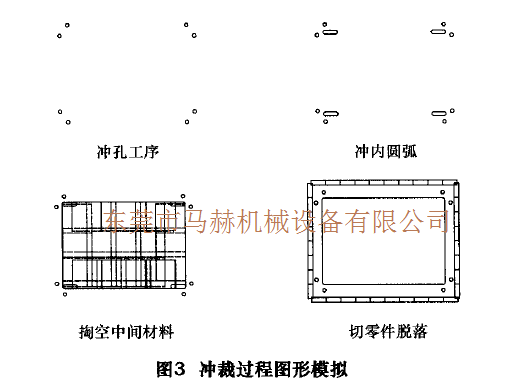

以工件1为例,数控冲床的常用加工编程轨迹:第一步用修边刀修整板材基准边平整垂直(修边过程见图2);第二步再进行正式的零件加工,先冲孔,次冲内圆弧,再用方冲头把中间部位材料打碎掏空,最后切边刀把零件切下。最后一道工序一般由2个工人配合操作,一个工人负责操控机床,另一个工人守候在冲头边,机器切完最后一刀后,机床暂时停顿,工件从毛坯板脱落,工人用镊子或钩子把工件取下来。操作机器的工人再启动机床切第2个工件,周而复始,直到把工件全部加工完成。冲裁过程中卸料板悬空,距离板面0.5 mm左右。这种编程方法排料时工件和工件之问只留切刀宽度,切边时同时切出相邻工件的邻边轮廓,加工速度快,节约材料,但是加工出来的零件严重扭曲变形。技术人员取消方冲头打碎掏空中间部位这一步骤,只加工圆孔和外轮廓。加工出来的零件变形相对于前一种零件则小得多。从而得出结论:打碎掏空中间材料是引起加工变形的重要原因。图3为冲裁过程图形模拟。

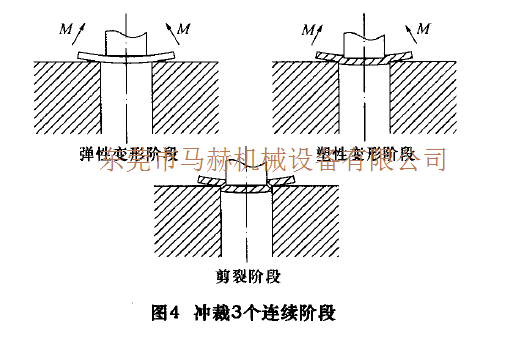

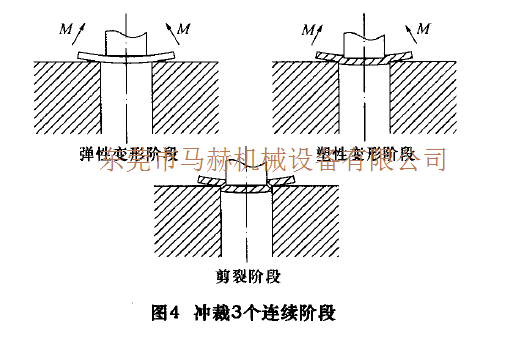

冲裁由凸模和凹模完成,凸模和凹模组成一组刃口,把材料压在中间,凸模逐步靠近凹模,使材料分离。整个过程可以分成3个阶段(见图4)。

(1)弹性变形阶段:由于凸模所施加的压力,材料产生弹性弯曲并略有挤入凹模口。在这一阶段,若板材应力没有超过材料的弹性极限时,当凸模卸载后,材料立刻恢复原状。

(2)塑性变形阶段:材料受力已超过弹性限度。这时凸模挤入材料,同时材料也挤入凹模,由于材料反抗凸模及凹模的挤入,产生弯矩,在弯矩 作用下材料弯曲。这时已经有微小裂纹发生。

(3)剪裂阶段:随着凸模继续下行,已形成的上、下微小裂纹将逐渐扩大,并向材料内部发展,当上、下裂纹相遇重合时,材料便开裂分离;完成整个冲裁工作。在弹性变形阶段和塑性变形阶段材料都产生扭矩使材料变形,塑性变形阶段产生的是永久变形。在工件1的加工过程中加工中问方框时采用的是方冲头打碎的方式,冲击次数太多,再加上工件的边框和筋都很细,冲裁产生的扭矩使得板材产生的变形量很大。由此可见,减少加工过程中的冲击次数和预防扭矩力变形是解决加工变形的主要途径。

欢迎进入东莞市马赫机械设备有限公司 官方网站!

欢迎进入东莞市马赫机械设备有限公司 官方网站!

欢迎进入东莞市马赫机械设备有限公司 官方网站!

欢迎进入东莞市马赫机械设备有限公司 官方网站!